Zur Herstellung oder Umformung von Gütern wird vielfach der Einsatz von Wärme benötigt. Dies gilt für das Backen von Brot ebenso wie für die Herstellung von Kunststoffprodukten, das Trocknen von Holz oder die Beheizung von Pressen oder chemischen Reaktoren.

Neben der direkten Beheizung werden hierfür im industriellen Maßstab vor allem Wärmeübertragungsanlagen zur indirekten Beheizung eingesetzt, bei denen die Wärme von einem Erhitzer mit Hilfe eines flüssigen Wärmeträgers über Rohrleitungssysteme zum Wärmeverbraucher übertragen wird.

Die Vorteile dieser indirekten Wärmeübertragung gegenüber der direkten Beheizung sind vielfältig. So können u. a. mit einem Erhitzer mehrere Wärmeverbraucher versorgt werden, bei einer zentralen Wärmeversorgung ergibt sich ein höherer Wirkungsgrad, durch die räumliche Trennung von Erhitzer und Verbraucher besteht am Verbraucher keine Explosionsgefahr und der Wartungsaufwand ist bei einer zentralen Einheit geringer als bei vielen einzelnen Verbrauchern.

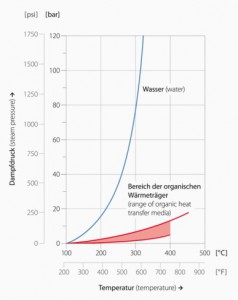

Wasser (flüssig oder als Wasserdampf) ist sicher der bekannteste Wärmeträger für die indirekte Wärmeübertragung, bei Temperaturen über 100 °C wird jedoch die gesamte Wärmeübertragungsanlage unter Druck gesetzt. In Thermoölanlagen (synonym verwendet werden die Begriffe „Wärmeträgerölanlagen„, „Thermalölanlagen„, „Heißölanlagen“ oder „Thermoöl-Heizanlagen„) werden hingegen mineralische oder synthetische Öle als Wärmeträger eingesetzt. Diese zeichnen sich – im Gegensatz zu Wasser- oder Dampfanlagen – insbesondere dadurch aus, dass sie Wärme in einem sehr weiten Temperaturbereich nahezu drucklos bereitstellen können. Dabei ist hervorzuheben, dass mit einem geeigneten Wärmeträger (Thermoöl) eine Temperatur von 350 °C quasi drucklos erreicht werden kann. Es ist lediglich der durch die Umwälzpumpe hervorgerufene Druck zu berücksichtigen (vgl. Abbildung).

Je nach benötigter Prozesstemperatur können in Thermoölanlagen viele unterschiedliche Thermoöle mit auf den Anwendungsfall optimierten Eigenschaften eingesetzt werden. Anlagen mit Thermoölen sind wartungsärmer, benötigen keine Wasseraufbereitung, lassen sich sehr genau regeln und zeichnen sich – im Vergleich zu Dampfanlagen – durch geringere Investitionsaufwendungen aus. Aus den vorgenannten Gründen erschließt sich die Thermoöltechnik seit Jahrzehnten stetig neue Anwendungsfelder.

Abbildung: Dampfdruckkurven organischer Wärmeträger und Wasser

Comments are closed.